在智能制造浪潮席卷全球的今天,如何通過技術創新實現生產效率與靈活性的雙重躍升,成為制造業企業亟待破解的核心課題。作為汽車轉向系統領域的領軍者,博世華域轉向系統有限公司(以下簡稱“博世華域”)以其前瞻性的戰略眼光和深厚的技術積淀,給出了自己的答案:以柔性生產為核心驅動力,通過自研軟件開發深度融合,系統性賦能從訂單到交付的全價值流,打造出業界領先的智能工廠典范。

一、柔性生產:應對市場不確定性的“定盤星”

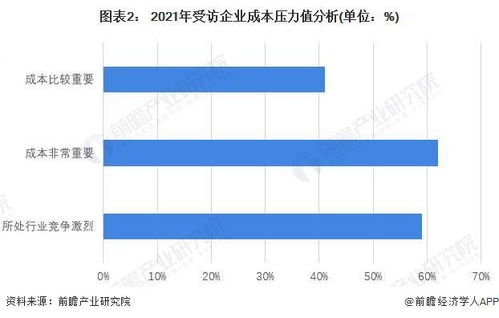

汽車行業正經歷著前所未有的變革,電動化、智能化趨勢加速,消費者需求日益多元化、個性化,這使得生產端面臨小批量、多品種、快速響應的巨大壓力。傳統的剛性生產線難以適應這種動態變化。博世華域深刻認識到,構建以數據驅動、高度自動化和可重構為特征的柔性生產能力,是贏得未來競爭的關鍵。

在其實踐中,柔性生產并非單一環節的改造,而是貫穿于物料供應、加工裝配、測試檢驗、物流配送的整個價值流。生產線能夠在不進行大規模硬件改造的前提下,通過軟件指令的調整,快速切換生產不同型號、不同配置的轉向系統產品。這種能力極大地縮短了產品換型時間,提升了設備綜合利用率(OEE),使工廠能夠像“樂高積木”一樣靈活組合,精準響應市場需求的波動。

二、軟件開發:賦能柔性生產的“智慧大腦”

柔性生產的實現,高度依賴于強大、自主的軟件開發能力。硬件是軀干,軟件則是靈魂和神經中樞。博世華域將軟件開發提升至戰略高度,組建了專業的數字化團隊,致力于核心工業軟件的自主研發與集成創新。

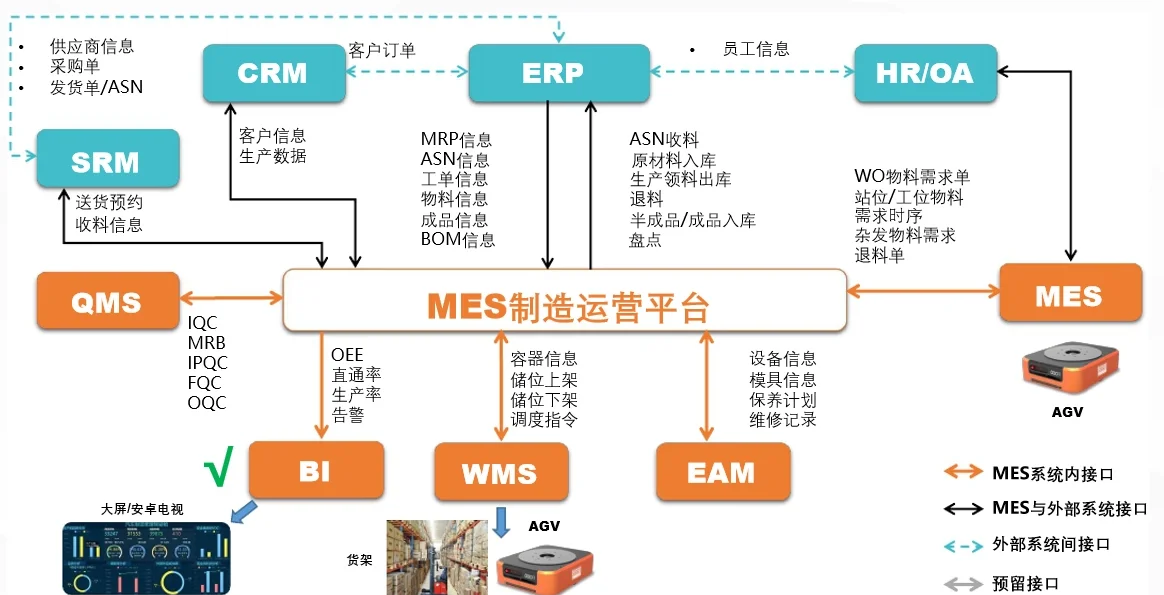

- 生產執行系統(MES)深度定制:基于對轉向系統生產工藝的深刻理解,博世華域開發并持續優化了與自身業務流高度契合的MES系統。該系統如同工廠的“指揮系統”,實現了生產計劃排程的智能化、生產過程的透明化(實時監控設備狀態、工藝參數、質量數據)以及物料追溯的精準化。當需要切換產品時,MES能自動下發相應的工藝配方、作業指導書和設備參數,確保柔性切換的準確無誤。

- 數字孿生與仿真優化:在虛擬世界中構建工廠、生產線乃至設備的數字孿生模型,是新品導入和產線優化的重要工具。通過仿真軟件,可以在實際投入前驗證生產節拍、物流路徑、機器人動作的可行性,提前發現瓶頸并進行優化,大幅降低了產線調試風險和周期,為柔性布局提供了科學的決策支持。

- 數據中臺與AI應用:匯聚來自設備、傳感器、質量檢測、能源消耗等環節的海量數據,構建統一的數據中臺。在此基礎上,開發各類數據分析模型與人工智能應用,例如預測性維護(提前預警設備故障)、智能質量管控(利用機器視覺進行缺陷自動識別)、能耗優化等。這些“智慧”應用使得柔性生產系統不僅“靈活”,而且“聰明”,能夠持續自我學習和優化。

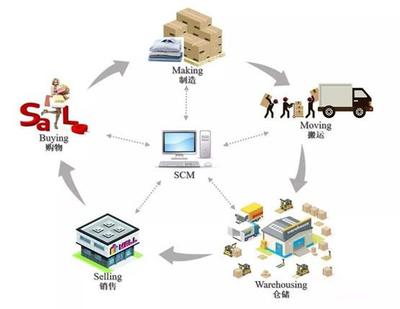

- 供應鏈協同平臺:將柔性的邊界從工廠內部延伸至整個供應鏈。通過開發供應鏈協同軟件,實現了與上下游合作伙伴之間訂單、庫存、物流信息的實時共享與同步,增強了供應鏈的韌性與響應速度,確保柔性生產所需的物料能夠準時、準確送達。

三、全價值流智能:從“柔性制造”到“柔性價值鏈”

博世華域的智能工廠建設,最終目標是實現全價值流的智能化。柔性生產和軟件開發,共同作用于這一宏大藍圖:

- 訂單到交付(OTD)價值流:從客戶訂單接入開始,通過高級計劃排程(APS)軟件自動分解任務,驅動柔性生產線執行,并通過智能物流系統(如AGV、立體倉庫)完成配送,整個過程數據貫通、無縫銜接,顯著縮短了交貨周期。

- 質量價值流:將質量控制點深度嵌入柔性生產流程,通過在線檢測、數據關聯分析,實現質量問題秒級定位與根源追溯,構建了預防性的質量保障體系。

- 持續改進價值流:利用軟件系統收集的運營數據,形成持續改進的閉環。任何效率提升、質量改進的點子,都可以通過快速軟件迭代和柔性產線調整得以驗證和推廣。

博世華域的實踐表明,智能制造絕非簡單的“機器換人”,而是以柔性化理念為引領,以自主可控的軟件開發能力為基石,對制造全價值鏈進行的一場深度重構與智能化升級。其打造的智能工廠,不僅是一座能夠高效生產多樣化產品的物理空間,更是一個持續進化、充滿韌性的數字生態系統。這為制造業企業,特別是在復雜零部件領域,探索高質量發展路徑提供了極具價值的“智造密碼”。面向隨著5G、工業互聯網平臺的進一步融合,博世華域的柔性智能工廠必將釋放出更大的潛能,持續驅動產業創新與升級。