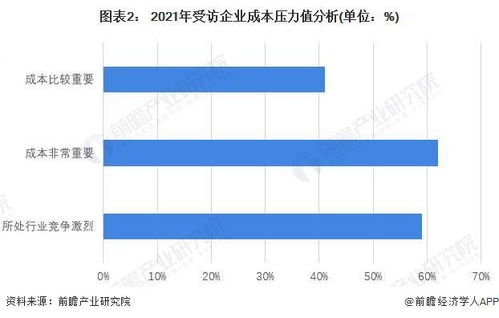

在當今全球化和高度競爭的市場環境中,制造業面臨著前所未有的挑戰與機遇。單純依靠傳統的生產管理模式,已難以滿足客戶對產品交付速度、成本控制和質量一致性的嚴苛要求。因此,將先進的工廠管理系統(MES,制造執行系統)與供應鏈管理(SCM)服務進行深度集成,正成為制造企業實現數字化轉型、提升核心競爭力、實現效率與質量雙重飛躍的關鍵戰略路徑。

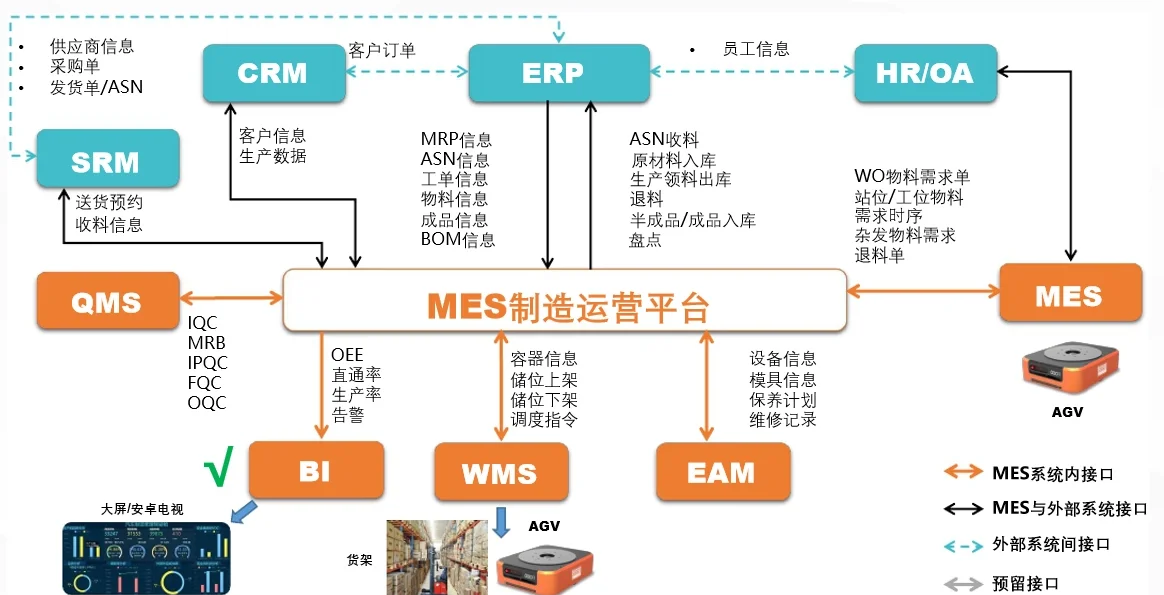

一、系統集成:打破信息孤島,構建協同生態

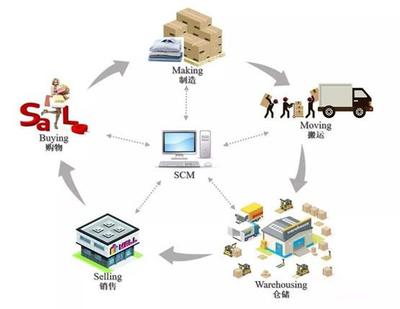

傳統的工廠管理系統中,生產、倉儲、采購、銷售等環節的數據往往孤立存在于不同的“信息孤島”中。這導致決策延遲、響應遲緩,甚至產生錯誤。工廠管理系統與供應鏈管理服務的集成,正是為了打破這些壁壘。通過統一的數據平臺和接口,實現從原材料采購、生產排程、在制品監控、質量控制到成品出庫、物流配送乃至售后服務全鏈條的數據實時同步與可視化管理。這種集成讓企業能夠像一個精密的“神經系統”一樣運作,對外部市場變化和內部生產異常做出快速、精準的反應。

二、提升效率:從精益生產到智能決策

集成系統對效率的提升是全方位的。

- 生產排程優化:系統可實時獲取客戶訂單、物料庫存、設備狀態和人員安排等多維度數據,運用算法自動生成最優生產計劃,實現準時化生產(JIT),大幅減少等待時間和在制品庫存。

- 資源協同管理:供應鏈信息(如供應商交貨時間、物流狀態)與生產計劃聯動,確保物料在需要的時間點精準送達生產線,避免停工待料或物料積壓。

- 過程透明化與自動化:生產線上的數據(產量、能耗、設備OEE)被自動采集并分析,管理者可遠程監控全局,及時調度。許多重復性工作,如報表生成、物料申領等,得以自動化,釋放人力。

- 預測性維護:集成設備數據與供應鏈備件信息,可預測設備故障,提前安排維護和備件采購,減少非計劃停機。

三、保障質量:貫穿供應鏈的全面質量管控

質量不再僅僅是生產末端的一道檢驗工序,而是貫穿于從供應商到客戶的整個價值鏈。

- 源頭可追溯:通過與SCM集成,原材料和零部件的批次、供應商信息與生產批次綁定。一旦發現問題,可迅速追溯到具體供應商、生產線乃至操作工,實現精準的質量責任界定與召回。

- 過程質量控制:在生產過程中,系統可設定關鍵工藝參數的控制范圍,實時監測并預警偏差,防止不合格品流入下道工序。質量數據(如檢測結果)被結構化記錄,便于統計分析,從根源上改進工藝。

- 供應商協同質量管理:將質量要求、檢驗標準與關鍵供應商的系統對接,推動供應商進行質量前置管理,從源頭上提升來料質量,降低入廠檢驗成本。

- 客戶反饋閉環:集成售后服務與客戶反饋數據,將市場端的質量信息快速反饋至研發與生產環節,驅動產品的持續改進。

四、供應鏈管理服務的核心價值

在集成的框架下,專業的供應鏈管理服務扮演著“智慧大腦”和“高效執行者”的雙重角色。它不僅僅是物流運輸,更包括:

- 需求預測與計劃:基于歷史數據和市場情報,提供更精準的需求預測,指導生產與采購。

- 供應商關系管理(SRM):整合并管理供應商網絡,評估績效,優化采購策略,確保供應鏈的韌性與穩定性。

- 智能倉儲與物流:利用物聯網(IoT)、射頻識別(RFID)等技術,實現倉庫的智能化管理(如智能分揀、路徑優化)和運輸過程的實時追蹤,提升物流效率與透明度。

- 風險管理:實時監控供應鏈中斷風險(如地緣政治、自然災害),并提供應急預案,增強供應鏈的抗風險能力。

五、實施路徑與挑戰

實現成功的集成并非一蹴而就。企業需要:

- 明確戰略目標,進行頂層設計。

- 選擇具有開放接口、可擴展性強的MES和SCM平臺。

- 分階段實施,從關鍵流程試點開始,逐步推廣。

- 重視數據治理,確保數據的準確性、一致性與安全性。

- 克服組織變革阻力,培養既懂生產又懂供應鏈的復合型人才。

制造業工廠管理系統與供應鏈管理服務的深度集成,是制造業邁向“工業4.0”和“中國制造2025”的必然選擇。它通過數據的無縫流動與智能分析,將孤立的運營環節編織成一張高效、敏捷、透明的價值網絡。這不僅顯著提升了生產效率和資源利用率,更構建了貫穿始終的全鏈路質量保障體系,最終幫助制造企業在成本、質量、交付和服務上贏得全面競爭優勢,實現可持續的高質量發展。