在當今競爭激烈的制造環境中,企業不僅需要優化內部生產流程,還必須整合全供應鏈資源,實現高效協同。精益管理作為一種系統化方法,強調消除浪費、提升價值,而結合現代軟件開發技術,能顯著增強其執行效果。本文將從全供應鏈視角,系統介紹精益管理的關鍵技巧,并探討軟件開發在其中的應用,為企業提供一套實用的教材內容。

一、精益管理的基本理念與全供應鏈擴展

精益管理源于豐田生產系統,核心在于消除七大浪費(如過度生產、等待、運輸等),并追求持續改進。在全供應鏈背景下,這一理念需擴展至供應商、制造商、分銷商和客戶等所有環節。通過建立透明的信息流和協作機制,企業可以減少庫存積壓、縮短交付周期,并提升整體響應速度。例如,采用準時制(JIT)方法,確保物料在需要時到達生產線,避免資源閑置。

二、全供應鏈精益管理的關鍵技巧

- 價值流映射(VSM):繪制從原材料到客戶的全流程價值流圖,識別非增值活動,并優化瓶頸環節。這有助于企業可視化供應鏈中的浪費點,制定改進計劃。

- 拉動式生產:基于實際需求驅動生產,而非預測,以減少庫存和過度生產。在全供應鏈中,這要求與上下游伙伴共享實時數據。

- 標準化工作:制定統一的操作流程和質量標準,確保供應鏈各環節的一致性,降低變異風險。

- 持續改進(Kaizen):鼓勵員工參與小步改進,通過定期復盤和反饋機制,推動供應鏈整體效率提升。

- 供應商協同管理:與供應商建立長期合作關系,共同實施精益實踐,如聯合庫存管理或協同計劃,以降低供應鏈中斷風險。

三、軟件開發在精益管理中的應用

隨著數字化浪潮,軟件開發成為實現精益管理的有力工具。以下是幾個關鍵應用領域:

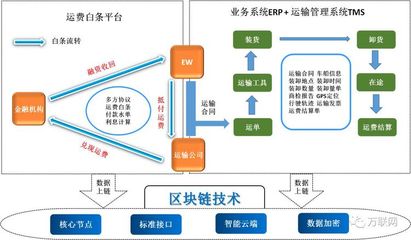

- 供應鏈管理軟件(SCM):集成采購、生產、物流等模塊,提供實時數據分析和預測,幫助企業優化庫存和資源分配。例如,使用ERP系統實現全鏈條可視化管理。

- 物聯網(IoT)與傳感器技術:通過設備聯網收集生產數據,監控設備狀態和物料流動,提前預警異常,減少停機時間。

- 人工智能與大數據分析:利用AI算法預測需求波動,優化生產計劃,并結合機器學習識別浪費模式,輔助決策。

- 移動應用與云平臺:開發定制化APP,便于員工實時提交改進建議或跟蹤任務進度,促進全員參與精益文化。

四、實施策略與案例分享

成功實施全供應鏈精益管理需分步進行:進行現狀評估和價值流分析;引入合適的軟件工具,并培訓員工;建立KPI指標監控進展。例如,某制造企業通過部署SCM軟件和IoT系統,將庫存周轉率提高了30%,交貨時間縮短了20%。這證明了精益管理與軟件開發的結合能帶來顯著效益。

全供應鏈下的精益管理不僅是內部優化的延伸,更是企業競爭力的關鍵。通過掌握上述技巧并融入軟件開發,企業可以‘讓工廠跑起來’,實現高效、靈活的生產體系。本教材全套內容旨在提供實用指導,幫助企業從理論到實踐,全面提升供應鏈管理水平。